油脂廠生產中的有害氣體、檢測防控與分離純化設備

油脂廠作為農產品加工的重要環節,其生產過程涉及化學處理、高溫反應及物料分解等多個步驟,不可避免地會產生多種有害氣體。為確保生產安全、提升產品質量和實現環保達標,配套的氣體檢測預防技術與液體分離純化設備也至關重要。

一、油脂廠生產過程中產生的有害氣體

油脂生產主要包括油脂提取、精煉和加工等工序,產生的有害氣體主要來源于以下幾個方面:

- 溶劑蒸氣:在浸出法制油中,廣泛使用正己烷等有機溶劑提取油脂。這些溶劑易揮發,泄漏后會形成可燃、有毒的蒸氣,不僅危害工人健康(如引起神經損傷),且與空氣混合易引發爆炸。

- 油脂分解產物:在高溫脫臭、脫色、氫化等精煉過程中,油脂可能發生熱氧化或熱裂解,產生醛類(如丙烯醛)、酮類、低級脂肪酸以及多環芳烴(PAHs) 等刺激性或致癌物質。

- 燃燒廢氣:鍋爐、導熱油爐等供熱設備燃燒燃料時,若燃燒不完全,會產生一氧化碳(CO)、氮氧化物(NOx)和硫氧化物(SOx)。

- 微生物代謝氣體:原料或廢水中若含有蛋白質、糖類等有機物,在儲存或污水處理過程中可能因腐敗發酵產生硫化氫(H2S)、氨氣(NH3)和甲烷(CH4)。硫化氫具有高毒性和爆炸風險。

- 粉塵與氣溶膠:在原料處理、破碎和輸送過程中產生的油脂粉塵,在空氣中達到一定濃度時,也具有燃爆風險。

這些氣體若不經有效控制,將嚴重威脅員工健康(導致中毒、呼吸系統疾病)、引發火災爆炸事故,并造成大氣污染。

二、氣體檢測儀的預防作用與部署策略

氣體檢測是預防事故、保障安全的第一道防線。現代氣體檢測儀通過實時監測,可實現對有害氣體的早期預警和聯動控制。

- 檢測技術與儀器類型:

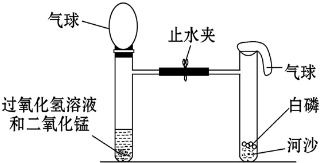

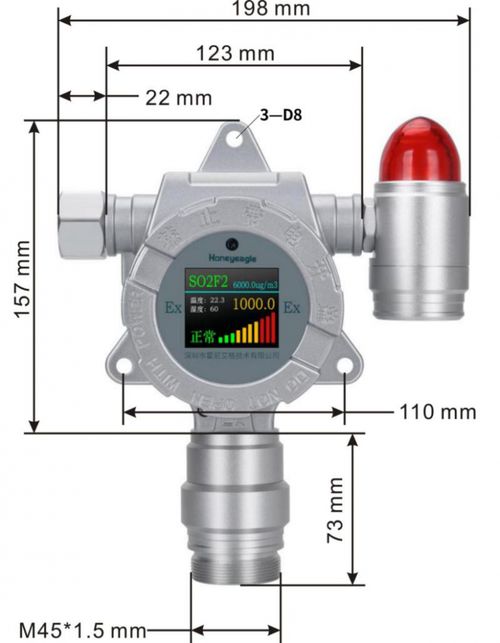

- 固定式氣體檢測系統:在溶劑庫、浸出車間、脫臭塔周邊、污水處理區等關鍵風險點安裝傳感器,連續監測特定氣體(如正己烷、H2S、CO、可燃氣體LEL)的濃度,并將數據實時傳輸至中央控制室。

- 便攜式氣體檢測儀:用于巡檢、檢修前的環境確認和事故應急響應,方便靈活。

- 檢測原理:根據氣體性質,常用催化燃燒式(可燃氣體)、電化學式(有毒氣體如H2S、CO)、紅外式或光離子化檢測器(PID,用于VOCs如溶劑蒸氣)等技術。

- 預防性功能:

- 超標報警:當檢測到氣體濃度達到預設的低報警值(如10%LEL)或高報警值(如25%LEL)時,現場聲光報警器啟動,提醒人員疏散。

- 聯動控制:報警信號可自動聯鎖啟動事故排風機、切斷進料閥門或啟動噴淋稀釋系統,從源頭遏制風險擴大。

- 數據記錄與分析:記錄歷史數據,有助于分析泄漏規律、優化工藝和評估防控措施有效性,實現預防性維護。

- 部署與管理要點:檢測點需根據氣體密度(重氣體如正己烷蒸氣部署在低處,輕氣體如氨氣部署在高處)、潛在泄漏源和通風情況科學布置;并需定期進行校準和維護,確保儀器靈敏可靠。

三、液體分離及純凈設備在油脂制造中的核心角色

液體分離與純化是獲取高品質油脂產品的關鍵,相關設備貫穿于油脂精煉的各個工段。

- 分離純化主要目標:去除毛油中的膠質、游離脂肪酸、色素、異味物質、水分及固體雜質,提高油脂的穩定性、色澤和風味。

- 關鍵設備及其作用:

- 離心分離機:用于油脂精煉的多個核心環節。

- 脫膠:分離水化后形成的膠質(磷脂)與油脂。

- 堿煉:分離中和游離脂肪酸產生的皂腳與油脂。

- 水洗:分離洗滌水與油脂,去除殘留皂粒。

- 三相離心機:可同時分離油、皂腳(或水)和固體渣,效率高。

- 過濾設備(如板框過濾機、葉片過濾機、袋式過濾器):主要用于在脫色工段分離吸附了色素的廢白土,以及在成品油灌裝前進行最終精密過濾,去除微量雜質。

- 蒸餾/汽提設備:

- 脫酸蒸餾:物理精煉中,通過高溫高真空蒸餾直接去除游離脂肪酸。

- 脫臭塔:在高溫高真空下通入水蒸氣,將引起異味的小分子醛酮類物質及殘留游離脂肪酸汽提出來,是去除有害揮發物、確保油品安全純凈的核心設備。其頂部餾出物冷凝后需妥善處理。

- 吸附系統(脫色塔):利用活性白土、活性炭等吸附劑,在加熱條件下去除色素、殘留膠質及部分多環芳烴等污染物。

- 結晶養晶罐與過濾系統(冬化):通過控溫結晶和過濾,分離油脂中的高熔點蠟脂和固體脂,防止成品油在低溫下渾濁。

協同作用與安全環保閉環:

氣體檢測預防系統與液體分離純化設備共同構成了油脂廠安全、清潔生產的閉環。一方面,分離純化設備(如高效的脫臭塔)從工藝上減少了有害氣體的產生;另一方面,氣體檢測儀為這些設備(尤其是涉及高溫、真空和溶劑的單元)的周邊環境提供了安全監控。對生產末端廢氣(如脫臭餾出物、鍋爐煙氣)進行收集并采用洗滌、吸附或焚燒(RTO)等處理措施,結合在線監測,方能實現全面達標排放。

現代油脂廠必須將有害氣體的源頭識別與實時檢測預防,與高效可靠的液體分離純化工藝裝備緊密結合,通過自動化控制與智能化管理,才能在保障人員與工廠安全的生產出高品質、符合健康標準的油脂產品,并履行環境保護的社會責任。

如若轉載,請注明出處:http://www.huadesuan.cn/product/31.html

更新時間:2026-01-06 03:08:00